Extension du port de Téma au Ghana

Un chantier en conception-construction d'Eiffage

Présent au Sénégal depuis 1926, le groupe Eiffage a réalisé ces dernières années plusieurs opérations d’envergure sur différents terminaux portuaires africains. Que ce soit à Lomé au Togo, à Freetown en Sierra Leone ou en ce moment à Téma au Ghana, ces réalisations ont permis aux équipes d’Eiffage de prouver leur savoir-faire sur ce type de chantiers très spécifiques dont les délais sont souvent particulièrement tendus. La qualité des études techniques amont, de la préparation, puis de la réalisation de chantier sont essentielles pour tenir les objectifs. Quelques étapes détaillées ci-après rendent compte des enjeux successifs.

Le Ghana connaît depuis quelques années une croissance très soutenue avec comme principal point d'échanges le port de Téma, exploité par Meridian Port Services (MPS). Cette société qui exploite le terminal portuaire de 25 ha depuis 2002 est une joint venture entre Ghana Port and Harbours Authority (GPHA), Bolloré et APM Terminals.

Afin d’accompagner le développement économique du pays, en juin 2015, MPS a signé avec GPHA un accord pour financer, concevoir, construire et exploiter un nouveau terminal portuaire de 127 ha.

Le nouveau port est conçu pour recevoir les vaisseaux de 22 000 TEU (Twenty foot Equivalent Unit) contre 5 000 TEU auparavant, soit les plus grands navires actuels, affichant 300 mètres de longueur et 16 mètres de tirant d’eau. Une gestion automatisée des systèmes d’exploitation autorise 800 000 TEU par an, positionnant Tema au niveau du plus important port de la côte ouest africaine et point de passage privilégié du commerce de la sous-région étendue jusqu’à l’Afrique sahélienne.

MPS a d’abord confié à Mott MacDonald la conception initiale du nouveau port, puis a divisé le projet en plusieurs lots afin de lancer des appels d’offres : travaux maritimes et dragage, plates-formes portuaires et réseaux, bâtiments, équipements, énergie... Le lot « travaux maritimes » a été remporté par l’entreprise chinoise CHEC (China Harbour Engineering Company) et les travaux ont débuté en octobre 2016. L’ingénieriste Aecom a été choisi par MPS pour superviser la conception et la construction du port. En février 2017, Eiffage Génie civil a constitué un groupement avec RMT, une filiale de Clemessy (Eiffage Énergie Systèmes), spécialisée dans la production, le transport et la distribution d'énergie afin de répondre à la consultation de MPS. Ce groupement avait déjà opéré sur plusieurs chantiers au Togo, en Côte d'Ivoire et en Sierra Leone. L'expérience acquise sur les précédentes plates-formes et la soumission conjointe du groupe Eiffage, mettant en avant une meilleure intégration, une gestion des interfaces et une conception optimisées, ont convaincu MPS de la pertinence technico-économique de son offre.

Le contrat de type Yellow Fidic en conceptionconstruction pour la plate-forme portuaire, les réseaux, les équipements et l’énergie a été signé en septembre 2017. Cette finalisation tardive n’a cependant pas remis en question les différents jalons du projet car le contrat de concession prévoyait une mise en service des deux premiers quais le 28 juin 2019.

DIMENSIONNEMENT DES CHAUSSÉES PORTUAIRES

MPS avait défini 5 zones délimitées sur la plate-forme portuaire, chacune correspondant à des contraintes en termes de trafic déterminées sur la durée de vie de l’ouvrage (20 ans) (photo 1).

Les engins circulant sur ces zones étaient également identifiés par leur géométrie et leur charge appliquée au sol. Les hauteurs de stockage et la disposition des containeurs faisaient aussi partie des documents transmis lors de la consultation.

photo_1.jpg

La méthode de dimensionnement retenue, « Structural design of heavy duty pavements for ports and other industries » de l’association anglaise Interpave, est la plus utilisée au niveau international dans le dimensionnement des ports, même si l’adaptation de la méthode rationelle française commence à l’être sur la zone francophone1.

Dans cette méthode :

- Pour les effets dynamiques des engins, la portance est définie par l’essai CBR du matériau de l’arase terrassement, les engins sont ramenés à une roue equivalente SEWL (Single Equivalent Wheel Load) en tenant compte de la proximité des autres roues et des effets dynamiques des engins tels que freinage, accélération, virage ou effet de l’irrégularité du support.

- En ce qui concerne les effets statiques des containeurs, les charges au sol sont déterminées par les hauteurs de stockage et la répartition de ceux-ci (isolés, en rangées ou en blocs). La charge retenue selon la configuration prend en compte la répartition statistique du poids des containeurs.

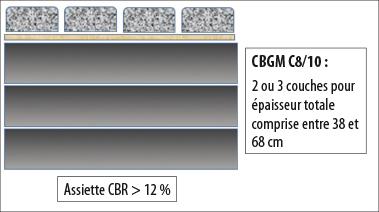

Deux abaques permettent, en fonction des données prises en compte, de déterminer l’épaisseur de matériau CBGM C8/10 (Cement Bound Granular Material) équivalent à une grave traitée au liant hydraulique à prendre en compte en couche d’assises. La couche de roulement est en pavés sur lit de sable, mais comme tous les matériaux considérés, ils peuvent être remplacés par d’autres matériaux via un coefficient d’équivalence.

Les modélisations ont donc été réalisées pour 4 des 5 zones précédemment définies en intégrant les données de circulation de tous les engins à vide et en charge ainsi que les données de disposition et d’empilement des containeurs.

Pour chacune des zones, la structure retenue est celle conduisant à la plus forte épaisseur de matériau d’assise entre le calcul dynamique lié à la circulation des engins et le calcul statique lié à la charge des containeurs.

Il faut également noter que la méthode a été adaptée en intégrant la couche de réglage dans la couche d’assise et en proposant des pavés béton plus épais que ceux prévus de base dans la méthode Interpave. Compte tenu de l’agressivité des charges circulantes, Eiffage a proposé une épaisseur de pavé de 13 cm (figure 1).

figure_1.jpg

FORMULATION DE LA GRAVE TRAITÉE

L’étude complète a été réalisée au laboratoire central Eiffage Infrastructures de Ciry Salsogne avec pour objectif d’atteindre les performances souhaitées au meilleur coût.

Les matériaux utilisés ont été :

- le sable issu du dragage de l’extension portuaire ;

- des matériaux concassés issus de la carrière de Gokay ;

- un ciment normalisé de type CEM II/B-L 32.5R. Différents mélanges ont été testés pour arriver à la formule présentant le meilleur compromis technico-économique.

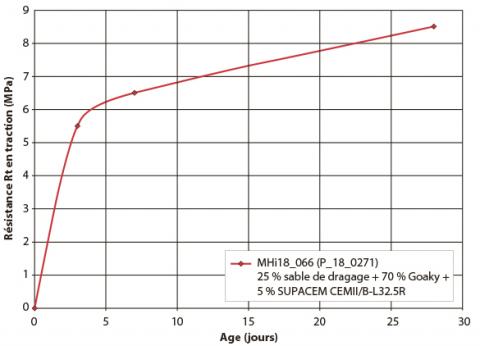

Le mélange retenu a permis d’atteindre une résistance en compression à 28 jours de 8,5 MPa (pour 8 MPa minimum) (figure 2).

figure_2.jpg

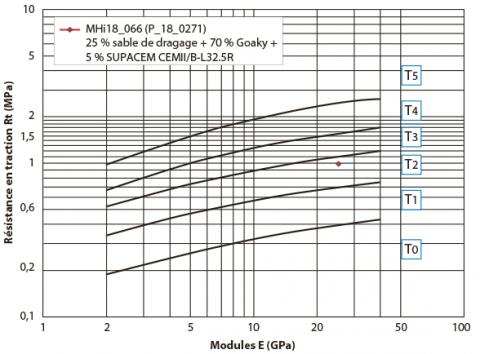

Le couple (module/résistance en traction) permet de classer le matériau en T2 (figure 3).

figure_3.jpg

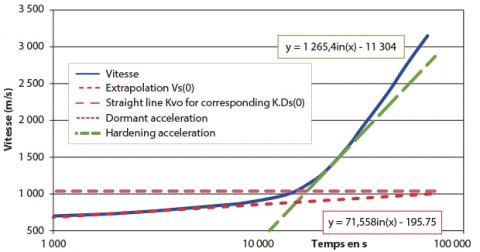

Un autre point de vigilance a consisté à évaluer le délai de maniabilité, celui-ci revêtant une importance particulière en climat tropical. L’essai d’auscultation dynamique réalisé sur cette formule a donné un délai de maniabilité de 4 h 10 à une température de 24,2 °C (figure 4).

figure_4.jpg

Cette étude a nécéssité de fréquents allers-retours entre le laboratoire et le chantier afin d’optimiser la formule qui ont permis d’atteindre pleinement l’objectif défini (photo 2). L’un des retours d’expérience qui a pu en être tiré est que le sourcing en matériau doit se faire le plus en amont possible du démarrage du chantier et que les prélèvements effectués sur place doivent être les plus représentatifs possibles du gisement.

photo_2.jpg

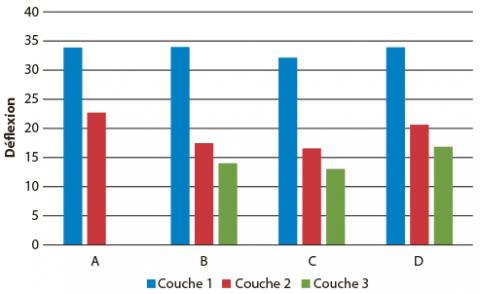

Des mesures de déflexions ont été effectuées à 7 et 28 jours couche par couche afin de s’assurer que la prise hydraulique et les conditions d’interface entre les couches de grave traitée étaient conformes aux modélisations initiales du projet (figure 5).

figure_5.jpg

MISE EN ŒUVRE

La phase d’étude et mise au point du marché s’est révélée plus longue que prévue et a conduit à un planning extrêmement tendu pour la mise en œuvre du chantier (photos 3 et 4). Afin de parer aux délais incompressibles de mobilisation de son propre matériel (transport et logistique), des engins ont été loués pour le début du chantier. L’encadrement de chantier s’est rapidement adapté à un client expert de son métier et aux objectifs ambitieux, ainsi qu’à la mission de contrôle très structurée et d’un haut niveau d’exigence formelle. Le chantier s’est donc organisé avec un travail en deux postes par jour, en 6 jours sur 7, et un encadrement par 38 expatriés.

photo_3.jpg

photo_4.jpg

Le projet bénéficiant d’un financement assuré par la Banque mondiale, son volet HSE a été très important, avec l’application des règles les plus sévères en termes de prévention et de respect de l’environnement ainsi qu’une forte implication dans les sujets sociétaux.

Le volet qualité de ce type de projet pluri-technologies a également requis l’implication forte du personnel, expert de plusieurs métiers et rompu à l’art d’encadrer les équipes de réalisation et de convaincre la maîtrise d’œuvre du bien-fondé de certaines solutions techniques.

Tous les travaux ont fait l’objet de l’émission de fiches de procédure détaillant les moyens humains et matériels dédiés, ainsi que la méthode constructive choisie. Ce document est toujours assorti d’une analyse des risques définissant les moyens d’une réalisation en toute sécurité.

Les échéances du projet ont été respectées, avec quelques adaptations intermédiaires négociées avec le client, qui a pu prendre possession de l’ouvrage dans les temps. Un satisfecit général et les félicitations de MPS ont salué la livraison à l’heure prévue de la première zone de mise en exploitation commerciale, le 18 juin 2019. L’ouverture commerciale du nouveau port a ainsi bien eu lieu le 1er juillet 2019, conformément aux engagements pris par MPS au titre de sa concession, faisant l’objet d’une large communication sur tous les médias professionnels.

La fin des travaux de la phase 1 se déroule normalement, avec un rythme de travail revenu à un poste par jour, 6 jours sur 7, pour une livraison finale au 28 février 2020.

Il convient de noter la mise en œuvre avec succès, dans le cadre de ce marché et au-delà des réseaux de production et d’alimentation électriques, des équipements et du système d’exploitation du port, qui est très largement automatisé.

Les équipes d’Eiffage ont également contribué à l’optimisation du chantier en termes de qualité et de respect des plannings :

- Le système de drainage de type Aco Drain (photo 5) a représenté une excellente solution avec un gain de temps à la mise en œuvre très appréciable pour ce type de projet à planning tendu.

- Le système de guidage optimal a conduit à privilégier le guidage GPS sur les niveleuses plutôt que sur les bulls, la dernière couche de grave traitée étant, quant à elle, réalisée par des finisseurs avec guidage par fil.

- La mise en place d’un outil digital de gestion du chantier, appuyé sur un suivi topographique détaillé quotidien, a permis un suivi des ressources et de l’avancement du chantier.

photo_5.jpg

CONCLUSION

Par ce chantier très ambitieux, Eiffage a montré qu’il pouvait répondre aux attentes des clients de la filière maritime dont les exigences en termes techniques et de respect des délais contractuels n’est plus à démontrer. Le stress a pu être important sur le chantier, mais il a toutefois été l’élément indispensable à la réussite du pari technique.

Il a fallu, d’une part, s’adapter à un environnement contractuel très exigeant et, d’autre part, gérer les interfaces avec l’entreprise chinoise en charge du dragage et du remblaiement.

Au-delà de ce choc des cultures qui s’est révélé d’une très grande richesse, Eiffage peut légitimement se targuer d’avoir réalisé un très beau terminal que les acteurs professionnels saluent lors de leur visite.

RÉFÉRENCE

1. Dossier « Méthode française de dimensionnement des plates-formes logistiques et chantiers portuaires », RGRA n° 916, novembre 2013.