La technique du recyclage à l’émulsion de bitume, initiée pour le renforcement d’anciennes chaussées, s’inscrit dans une démarche de développement durable. En effet, le recyclage en place permet de réutiliser l’ancienne chaussée (revêtement ancien et ancienne couche d’assise) pour en faire une nouvelle couche d’assise, tout en limitant l’ouverture de nouveaux sites de prélèvements de graveleux latéritiques qui s’accompagnent du défrichage de parcelles forestières équatoriales. On économise ainsi l’apport d’une couche d’assise de matériaux nouveaux et l’atelier d’extraction et de transport y afférant, souvent prescrits dans le cadre d’un renforcement de chaussée.

Comment construire une nouvelle chaussée qui résistera au mieux à de forts trafics poids lourds et à des problèmes de surcharges récurrentes par essieu ? C’est en répondant à cette interrogation que la société Razel-Bec a proposé une technique innovante pour la Côte d’Ivoire : le retraitement en place de chaussées latéritiques avec un apport d’émulsion de bitume cationique à rupture lente (ECL), ou recyclage et amélioration à l’émulsion (RAE).

Cette technique a été testée dans le cadre d’une première planche d’essai à Yamoussoukro en 2014. Cet article présente le chantier de la route Akoupé-Kotobi-Bongouanou (RAKB), réalisé entre 2017 et 2018 sur 52 km.

RAPPEL TECHNIQUE : FATIGUE DES CHAUSSÉES LIÉE À LA SURCHARGE

La dégradation des structures de chaussées réalisées en graves latéritiques provient de deux phénomènes :

- la décohésion des matériaux sous l’action de l’eau ou du trafic (fragmentation) ;

- la rupture et les déformations (orniérage) liées aux surcharges.

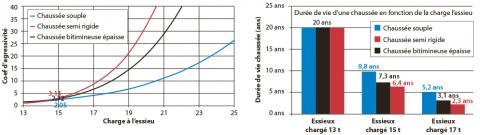

Le logiciel Alizé permet de comparer les effets d’une surcharge, sur une durée de 20 ans, sur une chaussée en fonction de la surcharge à l’essieu appliquée et de la structure de chaussée (souple, bitumineuse épaisse ou semi-rigide) (figure 1).

fig_1.jpg

À budget équivalent, une structure souple résiste mieux au phénomène de surcharge à l’essieu et à la dégradation qui en résulte. Mais comment faire supporter un trafic fort (TC3 et plus) à une structure souple ?

Avec l’emploi de graves latéritiques classiques, deux problèmes émergent :

- la limite en ressources des graves latéritiques ;

- la limitation du trafic cumulé admissible par une chaussée classique (trafic TC3 lié au module des matériaux).

À titre de comparaison, cette limitation de trafic n’est pas aussi forte en Afrique du Sud, qui emploie largement la technique d’amélioration à la mousse de bitume des graves non traitées (GNT) issues de carrières ou de recyclage de la partie noble des chaussées.

Ainsi, l’amélioration des performances des graves latéritiques en place est possible en associant le comportement des structures souples et une augmentation du trafic admissible, afin de résister au problème de surcharge.

C’est fort de son expérience en construction de chaussées routières en matériaux latéritiques en Afrique occidentale, mais aussi grâce à ses capacités industrielles, que la société Razel-Bec, en partenariat avec le LNBTP (Laboratoire national du bâtiment et travaux publics) et le BNETD (Bureau national d’études techniques et de développement), a réalisé un chantier expérimental utilisant le retraitement en place à l’émulsion de bitume d’une chaussée latéritique entre les villes de Bongouanou, Kotobi et Akoupé, en Côte d’Ivoire.

PRINCIPE

Description

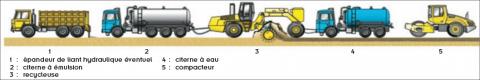

Le recyclage à froid avec un pulvimixeur (ou recycleuse) MPH 600 de grande puissance (650 HP) de chez Bomag permet un mélange des matériaux et des liants hydrocarbonés jusqu’à une profondeur de 50 cm. L’atelier est constitué d’une citerne calorifugée pour l’émulsion cationique de bitume à rupture lente, poussée par le pulvimixeur (photo 1). L’émulsion de bitume est produite sur chantier par une centrale SAE EP 10 avec un bitume 50/70.

photo_1_razel_bec.jpg

La citerne à eau, tirée par le pulvimixeur, permet de corriger la teneur en eau naturelle pour obtenir une teneur en eau optimale, préalablement déterminée en laboratoire. L’ensemble forme un train de recyclage (figure 2).

fig_2.jpg

Principe du train de recyclage

L’élément clé du train de recyclage est le pulvimixeur. L’organisation de l’échelon de recyclage est la suivante :

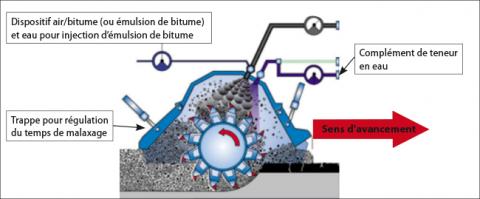

- épandage préalable de ciment si l’apport de ce dernier est requis par l’étude de formulation, puis broyage des matériaux et incorporation du liant hydrocarboné (émulsion de bitume à rupture lente) et de l’eau au niveau de la cloche de la recycleuse (figure 3) ;

- réglage initial à la niveleuse ;

- compactage initial au compacteur monobille (Bomag BW 219) VM4/VM5 + P1/P2 ;

- réglage définitif à la niveleuse asservie (GPS ou optique) ;

- compactage définitif au compacteur monobille VM4/ VM5 + P1/P2 ;

- réalisation de l’imprégnation ;

- mise en œuvre d’un enduit monocouche (en fonction des délais de remise en circulation ou non avant réalisation des couches successives) ;

- application d’un enrobé bitumineux EB10-BBME1 en couche de roulement.

fig_3.jpg

Une étape préliminaire peut s’avérer nécessaire pour corriger la géométrie transversale de la chaussée et/ou broyer plus finement les matériaux de la chaussée d’origine afin de permettre une meilleure dispersion du liant dans le mélange :

- réalisation du premier passage dit « passe à blanc » pour corriger le profil en travers (pulvimixeur seul) et assurer un traitement uniforme lors de l’amélioration aux liants ;

- réglage et compactage primaire afin de fermer les matériaux et réduire les pertes d’eau dues à l’évaporation ou l’entrée d’eau liée aux précipitations.

AVANTAGE DE LA MÉTHODE RAE

Cette méthode comporte de nombreux intérêts :

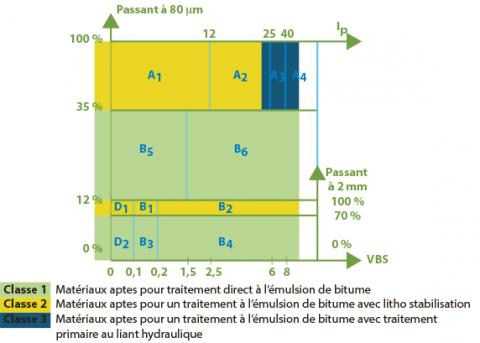

- réutilisation en couche de chaussée des matériaux argilo-graveleux, plus ou moins plastiques, en couches d’assise (fondation ou base) (figure 4) ;

- mise en œuvre de structures avec un comportement mécanique souple (NF P 98-086) capables de répondre aux problèmes de surcharge (souplesse liée à l’utilisation d’émulsion de bitume) ;

- utilisation économe et rationnelle de la ressource en matériaux granulaires issus de carrières ;

- préservation des ressources naturelles et diminution de l’impact carbone du chantier par une réduction de la consommation d’énergie liée à la production en carrière des granulats et à leur transport.

fig_4.jpg

SUIVI DES RÉSULTATS DU TRAITEMENT

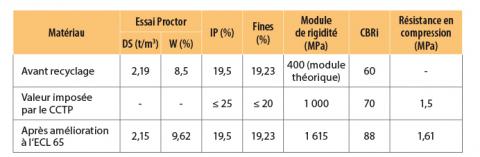

Évolution du CBR immersion

Sur les 52 km du chantier expérimental, des prélèvements ont été faits sur les matériaux constitutifs de la chaussée avant et après amélioration à l’émulsion de bitume, afin de déterminer le CBR immersion (CBRi) des graves (tableau 1).

tableau_1.jpg

Évolution de la teneur en eau

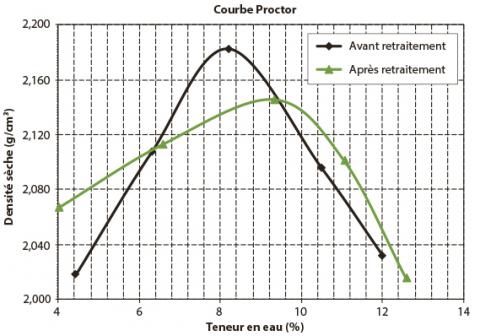

Au regard du tableau 1 et de la figure 5, on constate que :

- La densité sèche a baissé après retraitement.

- L’indice CBR a augmenté, preuve d’une amélioration des matériaux.

Se pose alors la question de la cause de la diminution de la densité sèche. En observant les deux courbes Proctor, on constate que la teneur en eau du matériau traité est supérieure de plus de 1 % à celle du matériau non traité. Cette augmentation est liée à l’addition de l’émulsion de bitume, qui contient elle-même 34 % d’eau.

fig_5.jpg

Notons aussi que la forme plus aplatie de la courbe Proctor après traitement du matériau montre que la sensibilité à l’eau du matériau a diminué.

Évolution des déflexions

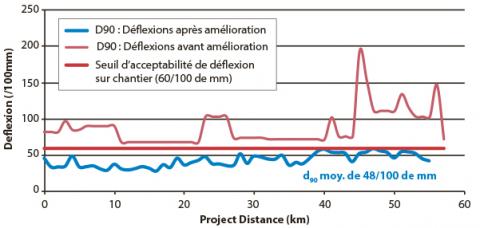

Avant de procéder à l’amélioration des matériaux à l’émulsion de bitume, une campagne de mesures de déflexions avait été réalisée sur la chaussée existante afin de définir par rétrocalcul les performances des matériaux en place.

Une fois la déflexion caractéristique définie, et avec les données de module de rigidité déterminées en laboratoire, une déflexion caractéristique minimale à atteindre pour justifier du module des matériaux améliorés a été validée conjointement avec la mission de contrôle.

Les résultats des mesures de déflexions avant et après traitement sont résumés sur la figure 6. On constate une baisse et une homogénéisation de la déflexion.

fig_6.jpg

Les mesures de déflexions réalisées à un an montrent une réelle amélioration des performances des matériaux après traitement à l’émulsion de bitume. Des suivis de déflexions à 2 ans montrent une stabilisation des valeurs de déflexions malgré un trafic poids lourds en augmentation. Le suivi des déflexions sera poursuivi sur plusieurs années.

Conclusion

Cette solution innovante d’amélioration à l’émulsion des graves latéritiques des anciennes structures de chaussées du chantier expérimental de la route Akoupé-Kotobi-Bongouanou en Côte d’Ivoire s’inscrit :

- dans une démarche de développement durable de l’exploitation et de la préservation des ressources en graves latéritiques ;

- dans une démarche environnementale à plus grande échelle par la préservation de la forêt équatoriale ainsi que par l’économie de l’échelon d’excavation et de transport de ces matériaux sur le chantier.

L’émulsion cationique à rupture lente apporte une montée en cohésion du mélange qui garantit de hautes performances à ce mélange mis en œuvre et compacté, tout en préservant le caractère souple de la chaussée (photo 2).

photo_2c.jpg

Cette technique constitue également une réussite technique sur les 52 km du chantier expérimental (suivi pour sa troisième année par les équipes de Razel-Bec et le LNBTP d’Abidjan) : l’analyse des mesures réalisées démontre une performance mécanique de qualité de l’amélioration des matériaux de la structure existante, dégradée et fortement circulée depuis sa réhabilitation.