Entrepris pour prouver la maîtrise des opérations de recyclage et évaluer l’influence du multirecyclage des enrobés sur les propriétés des couches de roulement ainsi constituées, le projet national Mure se terminera fin 2019. Neuf chantiers de démonstration ont été réalisés entre septembre 2015 et août 2018. Le présent article rapporte le déroulement du projet et en présente les principales conclusions.

À la fin des années 2000, les parties prenantes de la construction routière se sont engagées volontairement à diminuer l’impact environnemental de leur activité. Le recyclage et l’abaissement de température de production des enrobés, communément appelés « enrobés tièdes », sont deux solutions pour y parvenir. Cependant, petit à petit, il est apparu que la pratique conjointe de ces deux techniques restait irrégulière et peu utilisée. En effet, la confiance dans leur compatibilité reste limitée en raison d’un manque d’études communes sur le sujet.

GENÈSE ET OBJECTIF DU PROJET

Ce constat étant partagé, les directeurs techniques des entreprises routières de la région Auvergne-Rhône-Alpes se sont engagés dans une réflexion pour concevoir un moyen de sortir de cette impasse.

« Tout projet est marqué par la matrice dans laquelle il a été conçu », écrit Cédric Villani dans son livre Immersion1.

Le cluster Indura a été cette matrice. Cette gestation a profondément influencé la qualité du projet de recherche qui en est sorti.

Il aurait comme objectif de gagner la confiance de toutes les parties prenantes de la construction routière, en particulier celle des prescripteurs, en démontrant de façon collaborative et transparente que toutes les questions technico-socio-économiques soulevées par le recyclage à tiède des enrobés, disposaient de réponses validées par l’ensemble des partenaires du projet, et que ces solutions pouvaient être mises en œuvre par toutes les entreprises routières.

Pendant cette période de réflexion, les premiers chantiers d’entretien de couches d’enrobés contenant déjà des agrégats d’enrobés (AE) en proportion importante ont été réalisés. Il est donc clairement apparu que le projet ne pouvait éviter la question du multirecyclage. Peut-on utiliser de manière itérative des AE contenant eux-mêmes des AE pour confectionner des enrobés qui présenteraient des propriétés conformes et convenables pour réaliser des couches de roulement ? Un maître d’ouvrage peut-il considérer que les enrobés qui composent les infrastructures dont il a la responsabilité constituent une ressource qu’il peut exploiter à volonté ?

Les questions à traiter ont été scindées en deux groupes :

- Un ensemble de nature scientifique, qui pérenniserait le savoir-faire en l’appuyant sur des connaissances scientifiques : le projet ImprovMure (Innovation en matériaux et procédés pour la valorisation du multirecyclage des enrobés), sélectionné par l’Agence nationale de la recherche, piloté par Eiffage.

- Un groupe de sujets techniques pour traiter les préoccupations concernant le savoir-faire technique et opérationnel, la conformité des réponses et leur adéquation par rapport au cahier des charges d’un chantier d’enrobés actuel. Mis en forme, ce projet baptisé Mure, acronyme pour multirecyclage des enrobés, a été labellisé « projet national » par le ministère responsable des infrastructures routières.

PRINCIPE SUIVI

Les cas étudiés dans le projet sont caractérisés par un taux de recyclage et par un procédé d’abaissement de la température de fabrication des enrobés. Deux taux de recyclage ont été retenus :

- Le premier, 40 %, a été choisi car il représente une cible ambitieuse à court-moyen terme par rapport au consensus actuel et il est praticable par environ la moitié des usines d’enrobage actuellement en fonction en France.

- Le second taux de recyclage, 70 %, concerne des chantiers spécifiques. 2 à 3 % du parc installé est susceptible de mettre en œuvre de tels taux.

Afin que les recommandations du projet puissent être concrétisées rapidement dans la rédaction des futurs marchés d’enrobés, deux techniques d’abaissement de température, accessibles à toutes les entreprises, ont été choisies : procédé à la mousse de bitume et procédé d’additivation. Pour assurer la continuité avec le savoir-faire antérieur, une fabrication à température standard a également été retenue.

Chantier de démonstration au centre du projet

Si les études de laboratoire sont absolument nécessaires, elles n’assurent pas à elles-seules que toutes les questions posées par la mise en œuvre opérationnelle d’une technique innovante ont trouvé une réponse satisfaisante.

Il a donc semblé évident qu’il fallait concentrer les efforts sur la réalisation de chantiers expérimentaux, qui seraient à la fois des démonstrateurs prouvant la maîtrise de la technique et une source d’échantillons pour les différentes études de laboratoire.

Par ailleurs, la recherche de chantiers réels constituait un excellent moyen de convaincre des maîtres d’ouvrage de participer aux réflexions et à l’établissement des conclusions de la recherche.

Enfin, le choix de couches de roulement comme chantiers d’entretien a été guidé par le fait qu’ils représentent déjà et représenteront la majorité des chantiers d’enrobés dans les années à venir, en France en tout cas, où le réseau d’infrastructures est quasiment à maturité.

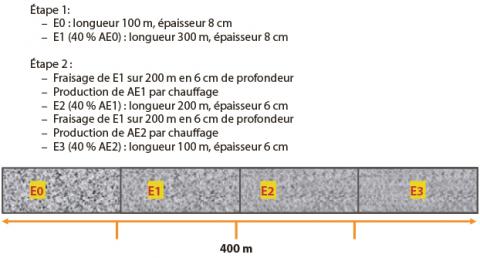

Chantier type

Un protocole spécifique a été établi pour la réalisation des chantiers du projet.

Étape 1

On applique sur les premiers 100 mètres un enrobé, E0, ne contenant pas d’AE et fabriqué suivant la technique de production testée pour le chantier en question. Les 300 autres mètres sont constitués d’enrobés E1 comportant 40 % ou 70 % d’un AE conventionnel, AE0, tel qu’on en trouve dans les centres de recyclage de matériaux.

Étape 2

Quelque temps après l’application, les 200 derniers mètres sont fraisés. Le fraisage est réalisé de façon ménagée pour produire un fraisât de granularité similaire à un 0/10. Environ 120 tonnes de fraisât sont ensuite vieillies de manière artificielle et accélérée afin que les propriétés du bitume transformé soient proches de celles du liant d’AE0.

L’AE artificiel, AE1, est alors utilisé, à raison de 40 ou 70 %, pour confectionner un enrobé E2 qui sert à reconstituer les 200 mètres préalablement fraisés du chantier.

Puis, les 100 derniers mètres du chantier sont fraisés. L’opération de vieillissement est réitérée. Un AE artificiel AE2 est produit, puis utilisé pour fabriquer un enrobé E3 contenant 40 ou 70 % d’AE2. Les 100 mètres de la couche de roulement manquants sont reconstruits.

Résultat

Au final, la planche expérimentale est composée de 4 sections de 100 mètres chacune reproduisant une étape de construction neuve, avec des constituants neufs, suivie de 3 étapes d’entretien avec recyclage des enrobés fraisés (figure 1).

figure_1.jpg

Pour pouvoir stabiliser les paramètres de production et d’application de ces opérations et ainsi rendre les mesures pertinentes, il faut disposer d’un chantier nécessitant de l’ordre de 400 à 450 tonnes d’enrobés. La plupart des chantiers réalisés se présentent sous la forme d’une couche de roulement d’environ 400 mètres de longueur, et 8 à 6 cm d’épaisseur.

Chaque chantier fait l’objet d’une étude préalable avec les constituants du chantier. Des échantillons sont prélevés tout au long des étapes de réalisation. Ils sont contrôlés ou étudiés afin :

- d’assurer la réalisation conforme du chantier par rapport à l’étude ;

- de reproduire une partie des essais sur les enrobés industriels de façon à établir le lien entre l’étude de laboratoire et la réalité du chantier.

Groupes de travail

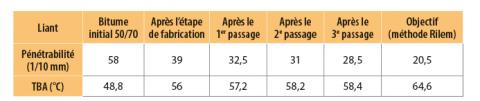

Le projet est constitué de différentes tâches (figure 2). Chacune d’elles est traitée par un groupe de travail constitué de représentants des partenaires du projet. Le groupe est piloté par un tandem composé d’un industriel et d’un représentant d’un organisme public.

figure_2.jpg

Interaction entre Mure et ImprovMure

Les deux projets sont autonomes mais interdépendants afin que les résultats produits par l’un puissent être agrégés avec ceux produits par l’autre. Un grand soin a été apporté à la synchronisation des études et à la répartition des échantillons.

VIEILLISSEMENT ACCÉLÉRÉ

Le défi à relever était de trouver un moyen pour faire vieillir les enrobés d’environ 10 ans dans un délai compatible avec le déroulement du projet. Il fallait également que ce moyen puisse traiter entre 100 et 150 tonnes pour alimenter les chantiers en AE artificiel.

Cette question du vieillissement accéléré des enrobés a déjà fait l’objet de nombreux travaux de recherche. Un consensus s’est formé autour d’une méthode conçue et validée dans le cadre de la Rilem2 qui peut produire en quelques jours quelques kilogrammes d’AE artificiel, de quoi alimenter les études en laboratoire. Le vieillissement ainsi obtenu représente la partie thermo-oxydative du vieillissement. Une impasse est alors faite sur une évolution des propriétés du bitume liée à l’alternance des contraintes mécaniques induites par le trafic, aux rayons UV et aux conditions météorologiques.

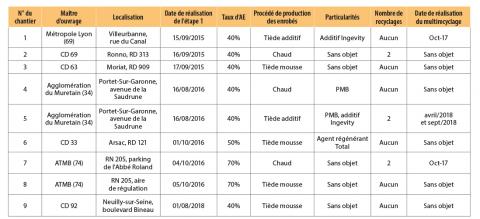

Il n’était pas possible de mettre en œuvre le nombre d’étuves qui auraient été nécessaires pour la centaine de tonnes à destination des chantiers. En revanche, l’utilisation de cette méthode a permis de fixer l’objectif à atteindre pour que les enrobés fraisés des chantiers soient considérés comme « enrobés vieillis ». Ces valeurs sont compatibles avec les valeurs moyennes des AE utilisés en France.

Indices de vieillissement

Pour caractériser le vieillissement d’un enrobé, et notamment comparer vieillissement naturel et artificiel, deux types de critères ont été retenus par le projet Mure :

- Le premier suit l’effet du vieillissement sur la chimie des bitumes. Il est obtenu en exploitant des spectres infrarouges (région à 1 530 cm-1, caractéristique des fonctions carbonyles, région comprise entre 1 000 et 1 105 cm-1, caractéristique des sulfoxydes). Un protocole précis, fiable et partagé de mesure du vieillissement des liants par la méthode de spectroscopie infrarouge a été mis en place dans le cadre du projet. Cette méthode porte à la fois sur la procédure de préparation des échantillons, la façon de produire les spectres infrarouges et la manière de quantifier des indicateurs de vieillissement

- Le second, relatif à la rhéologie (mesure de pénétrabilité et de la température bille et anneau (TBA) et/ou mesure du module complexe en cisaillement), qualifie l’effet du vieillissement sur les propriétés viscoélastiques du bitume.

Essai préalable

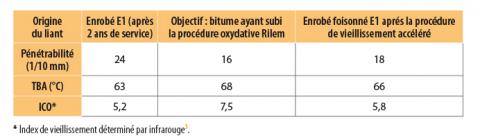

Pour anticiper la difficulté à réaliser le vieillissement accéléré, une partie de l’étape de montage du projet a consisté à évaluer la capacité d’un tube réchauffeur d’AE, tel qu’on en trouve sur les usines d’enrobage dites à tubes parallèles, à faire évoluer les propriétés du bitume d’un enrobé fraîchement fabriqué, appliqué et fraisé.

L’enrobé a été passé trois fois dans le tube réchauffeur réglé pour élever la température de l’enrobé jusqu’à 130 °C. L’évolution de la pénétrabilité et de la TBA du liant de l’enrobé sont rapportées dans le tableau 1. On observe que le bitume n’est que très peu transformé par ces passages. Si cette observation est une bonne nouvelle pour la production d’enrobés recyclés par cette technique (le liant de l’AE est très peu oxydé), cela n’en est en revanche pas une pour le projet et cette piste a été abandonnée. Plusieurs autres méthodes ont été imaginées, mais il n’a pas été possible de les mettre en œuvre.

tableau_1.jpg

Solution retenue

Une machine Wirtgen HM 4500, d’utilisation relativement courante en Allemagne, a finalement été utilisée (photo 1). Autopropulsée, équipé d’une citerne de gaz et de panneaux radiants, elle réchauffe l’enrobé en surface de chaussée pour en faciliter le fraisage et le recyclage en place.

capture_decran_2019-11-27_a_12.17.51.png

Le projet l’a utilisée pour réchauffer les fraisâts produits au cours de l’étape 2 des chantiers expérimentaux, qui ont été transportés et déposés à l’état foisonnés en 4 cm d’épaisseur, sur une zone dédiée. À une cadence de quelques mètres par minute, la machine a effectué plusieurs passages sur la couche de fraisât, brassée après chaque passage par une pelle chargée dans la benne d’un camion pour être ensuite réappliquée au finisseur.

L’objectif était d’homogénéiser ainsi l’enrobé et de limiter l’impact du gradient de température imposé par la méthode de chauffage. En effet, la température à cœur de l’enrobé est de l’ordre de 80 à 90 °C, quand celle de la surface est comprise entre 180 et 200 °C. Il est certain que le bitume qui a été porté à ces températures a été profondément transformé. Une hypothèse jugée raisonnable a été retenue : ce bitume altéré ne représente qu’une faible proportion du bitume total du futur AE.

Entre chaque passage, des échantillons sont prélevés et analysés. Le résultat de ces analyses est rapporté dans le tableau 2. On observe que la cible est pratiquement atteinte. L’AE artificiel est alors chargé et transporté jusqu’à l’usine d’enrobage où il est incorporé dans l’enrobé E2 ou E3.

tableau_2.jpg

Il convient de noter que, pour le chantier de Portet-sur-Garonne, il a été nécessaire de passer l’AE artificiel dans un concasseur de façon à réduire les agglomérats qui s’étaient formés au cours du réchauffage.

RÉALISATIONS

Les chantiers

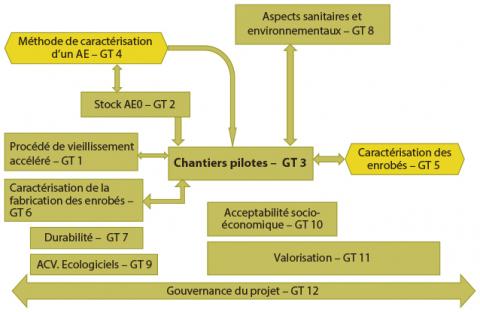

Le tableau 3 donne la liste et les caractéristiques des chantiers réalisés pendant le projet :

- 5 chantiers sont situés en région Auvergne- Rhône-Alpes (n° 1, 2, 3, 7 et 8). Ils sont particuliers dans la mesure où les matériaux qui les constituent proviennent des mêmes sources : granulats de la carrière Lafarge de Cusset ; bitume de la raffinerie Total de Feyzin ; stock d’AE0 nécessaire pour les chantiers 1 à 3 constitué, homogénéisé et soigneusement stocké par la société Axima. Ce choix d’une source unique avait un prix, mais cela a permis de réduire les causes de variation des paramètres à maîtriser.

-

2 chantiers (n° 6 et 7) impliquant la mise en œuvre d’enrobés avec un bitume d’apport modifié par des polymères ont été réalisés à Portet-sur- Garonne, à côté de Toulouse.

-

Pour le chantier n° 8, situé à Arsac (33), un agent de régénération a été mis en œuvre.

tableau_3.jpg

Quant au chantier n° 9, réalisé à Neuilly-sur- Seine, il a été voulu pour confirmer les conclusions tirées des différents chantiers à 40 %, compte tenu du fait que la température de fabrication y avait été un peu trop élevée.

Sur ces 9 chantiers, 3 ont pu être réalisés suivant les étapes 1 et 2, c’est-à-dire avec la mise en œuvre du multirecyclage. Les 6 autres, réalisés selon l’étape 1 seulement, sont constitués des sections E0 et E1. En raison de différentes contraintes opérationnelles et techniques, quelques écarts de mise en œuvre ont été constatés sur certains chantiers. Les conclusions du projet national Mure les prennent en compte.

Les enrobés

Qu’ils aient été fabriqués en laboratoire ou de façon industrielle, les enrobés du projet ont été qualifiés du point de vue de leurs propriétés techniques (compactibilité, orniérage, tenue à l’eau) et thermomécaniques (module complexe, comportement à la fatigue).

Les résultats des études de formulation ont été comparés à ceux des enrobés prélevés à l’occasion des applications pour valider la pertinence de la méthode de formulation.

Il convient de noter que ce sont les mêmes constituants qui sont utilisés pour les études de laboratoire et sur les chantiers.

Mélange des liants

Parmi les questions qui accompagnent le sujet du recyclage, l’une des plus prégnantes est celle du mélange entre le liant de l’AE et le bitume d’apport.

Au cours de l’étude de formulation, le mélange est supposé parfait. Pour la fabrication en laboratoire, cette hypothèse était quasiment vérifiée au moins pour des taux d’AE de 40 %. Les études fines3 semblent montrer qu’il y aurait un effet cinétique à prendre en compte et que les propriétés de surface des deux liants à mélanger interviennent dans la manière dont ils se mélangent. Cependant les études thermomécaniques sur les enrobés indiquent que ces effets potentiels sont négligeables4.

Eurovia a développé un essai pour caractériser la qualité du mélange des liants5, qui a été pratiqué sur les enrobés du projet. L’enrobé à qualifier est introduit dans un dispositif qui permet de solubiliser le liant de façon ménagée et séquencée. La solution est recueillie dans une série de flacons : le premier concerne le liant le plus superficiel de l’enrobé, le dernier celui qui est au contact direct des granulats. À la fin de l’essai, quasiment tout le liant a été mis en solution. En général, une dizaine de flacons sont utilisés. Les solutions sont analysées par spectrométrie infrarouge afin de déterminer l’indice carbonyle du liant contenu dans chaque solution3. La variation de cet indice d’un flacon à l’autre dépend notamment du degré d’homogénéisation des liants.

Pour les premiers chantiers à 40 %, cet essai a montré une bonne homogénéisation des liants quel que soit le procédé de production des enrobés ; l’homogénéité du bitume est quasiment constante du début à la fin du désenrobage (photo 2). Il conforte les conclusions relatives aux modules des enrobés. Cependant, il faut rappeler que les températures de fabrication des enrobés étaient plus élevées que ce qui est généralement observé. Le chantier 9 vise en particulier à confirmer ce résultat.

Comme cet essai est pratiqué par un seul laboratoire, il est indispensable qu’un travail soit engagé pour en établir la robustesse. Il pourrait ensuite contribuer à qualifier la qualité du mélange produit par une usine d’enrobage donnée.

capture_decran_2019-11-27_a_12.20.53.png

Maniabilité

À l’occasion de plusieurs chantiers, il a été possible de mesurer la maniabilité des enrobés. Différentes méthodes ont été employées. Elles ne donnent pas toutes des résultats identiques, mais fournissent des conclusions convergentes quant à l’effet des AE sur la maniabilité :

- Plus le taux d’AE est important, plus le délai de maniabilité diminue.

- Le délai de maniabilité est plus long pour une production à chaud qu’à tiède. Il y a là un sujet de recherche à engager car ce phénomène sera de nature à limiter le développement du recyclage à fort taux pour les chantiers impliquant une application manuelle.

Impact environnemental

Le relargage dans l’eau de substances dangereuses a pu être qualifié dans le cas d’enrobés contenant des AE. Des échantillons ont été prélevés et utilisés pour des essais qui ont été réalisés à l’ESITC (École supérieure d’ingénieurs des travaux de la construction)6. Le mode opératoire retenu est celui décrit dans la norme prEN 16637-1 à 3 qui entrera en vigueur en 2020. Ces résultats ont donc toute leur pertinence.

Pour les enrobés à 40 %, quelle que soit la méthode de production, on observe que les substances dangereuses relarguées le sont en quantités très faibles et très inférieures aux seuils définis dans le guide d’utilisation des matériaux alternatifs7. De ce point de vue, il n’y a pas eu de conséquences défavorables à employer des taux de recyclage de 40 %. Les quantités d’enrobés produites à l’occasion des chantiers n’étaient pas suffisantes pour pouvoir qualifier les émissions dans l’air. Ce paramètre n’a donc pas pu être mesuré.

Il s’agit de la capacité d’un enrobé à être appliqué par des moyens manuels. Cette caractéristique est différente de l’aptitude au compactage telle qu’évaluée par l’essai PCG.

CONSÉQUENCES DU PROJET

Conclusions techniques et opérationnelles

L’hypothèse majeure sur laquelle repose le recyclage est que le bitume de l’AE et le bitume ajouté au moment de la production de l’enrobé sont mélangés au cours de l’opération de malaxage et deviennent un liant dont les propriétés sont adaptées à l’usage voulu. L’essai de récupération ménagée est une piste sérieuse pour qualifier le taux de mélange entre ces deux liants. Une usine d’enrobage donnée et un mode d’introduction des AE donné pourrait ainsi être qualifiés.

La méthode de formulation des enrobés reste pertinente car les essais techniques sur lesquels elle repose restent adaptés pour prévoir les propriétés des enrobés du chantier lorsque les constituants sont identiques entre laboratoire et chantier.

Si l’histoire d’un AE, c’est-à-dire l’origine et la proportion de ses différents composants, est connue, la formulation de l’enrobé est réalisée avec une plus grande facilité. Cependant, il n’est pas nécessaire de la connaître pour utiliser l’AE : les essais de caractérisation fournissent les informations pertinentes pour formuler avec efficacité. L’homogénéité du stock reste un facteur clé pour garantir que l’enrobé industriel sera conforme à l’enrobé de l’étude.

À l’échelle des études de laboratoire, le multirecyclage ne suscite plus de questions à part celle de la durabilité. Il est maintenant très clair que la méthode de formulation ne comprend pas une méthode expérimentale pour prévoir l’évolution de toutes les propriétés d’usage de l’enrobé, en fonction des conditions d’exposition aux différents stress (mécaniques, thermiques, hydriques...), auxquels il est soumis selon sa position dans la chaussée.

Il s’agit d’un axe d’étude stratégique pour les prochaines années afin de stimuler les recherches et de raccourcir le délai de mise sur le marché d’une invention technique.

Taux de recyclage égal à 40 %

Les enrobés industriels présentent des propriétés de tenue à l’eau et des propriétés thermomécaniques, en particulier la valeur du module de dimensionnement, qui sont conformes et comparables à celles des enrobés de laboratoire caractérisés pendant l’étude de formulation, lorsque les constituants du chantier sont ceux de l’étude.

Le projet a pu démontrer que les usines d’enrobage utilisées dans le cadre du projet sont capables de mélanger le liant d’apport et celui de l’AE. Il n’y a pas de crainte à avoir quant à un niveau d’hétérogénéité qui serait introduit par la présence d’AE et serait néfaste aux propriétés d’usages de l’enrobé. Les résultats ne montrent pas d’influence de la méthode de production (à chaud, à tiède) sur les propriétés des enrobés. Pour le maître d’ouvrage, la méthode de production ne doit donc pas être une préoccupation pour autant qu’elle soit maîtrisée par l’entreprise qui la met en œuvre.

Taux de recyclage à 70 %

Le taux de mélange entre le bitume d’apport et le liant de l’AE n’est pas aussi homogène que dans le cas précédent. Le procédé d’introduction des AE a un effet majeur sur l’homogénéité du mélange. Dans le cadre du projet Mure, un seul principe a été évalué : les tubes parallèles mis en œuvre à l’usine d’enrobage de Colas à Bonneville (74).

Cette hétérogénéité ne se remarque pas sur les valeurs de module, qui ne dépendent pas de la méthode de production de l’enrobé. On note cependant une tendance : les valeurs de modules des enrobés prélevés sur chantiers sont un peu plus élevées que celles des enrobés de laboratoire.

Les études de laboratoire ne soulèvent pas de questions particulières, mis à part le sujet déjà évoqué de la durabilité. Les propriétés de tenue à l’eau, d’orniérage et de fatigue des enrobés de laboratoire sont identiques à celles des enrobés industriels.

Pour le moment, le comportement des chantiers au jeune âge n’amène pas de commentaire particulier.

Production et application des enrobés

Le respect des règles de l’art de la production et de l’application des enrobés assure que les enrobés posés sont conformes à ceux de l’étude, l’origine des constituants étant identiques. Il n’y a rien besoin d’inventer. Cependant, le respect de ces règles est d’autant plus contraignant que le taux de recyclage est élevé. La gestion du stock d’AE, de son homogénéité, du taux d’humidité est un facteur clé de la réussite. Un fort taux d’AE pénalise l’application manuelle des enrobés.

Suivi des chantiers

L’évolution des chantiers est actuellement quasiment la seule source d’observations et de données pour qualifier la durabilité d’enrobés incorporant des AE. Le projet, une fois terminé, fin 2019, laissera sur le terrain 9 chantiers dont l’espérance de vie est supérieure à 10 ans.

Pour retirer les fruits de cet investissement, les partenaires du projet ont confié la tâche à un groupe de leurs représentants de faire suivre par le Cerema les chantiers du projet, d’en établir les observations, d’en tirer les conclusions selon le mode collaboratif qui a été l’une des clés du succès de ce projet. Il sera en particulier très utile de suivre l’évolution des propriétés d’adhérence des chaussées. De ce point de vue, les résultats des essais de laboratoire (Wehner et Schutze) sont très encourageants8.

Ces travaux postérieurs au projet seront publiés en adoptant le même processus de validation que pendant le projet.

Documents de référence

Les événements, informations, données de chantiers, résultats d’essais produits au cours des 5 années du projet Mure sont consignés dans des livrables qui ont le mérite d’en enregistrer les traces. Des mémoires de synthèse ont été rédigés. Ils seront accessibles à tous, partenaires du projet ou non. Certains seront adressés à l’Idrrim pour contribuer à faire évoluer les documents qui encadrent la pratique quotidienne des travaux d’enrobés.

Apprentissage de la « collaborativité »

Une conséquence de ce projet est également d’avoir démontré qu’il y a un intérêt, pour des questions communes à toutes les parties prenantes, à travailler de façon collaborative. Cette méthode de recherche présente le très grand avantage de partager rapidement entre tous les acteurs d’un projet, les résultats et conclusions et ainsi de pouvoir les faire passer rapidement dans la pratique quotidienne.

Le projet national « Durée de vie des chaussées » (DVDC), également conduit de façon collaborative, est une intéressante indication que la profession routière a saisi tout l’intérêt de cette démarche.

Le site du projet national Mure.

RÉFÉRENCES

1. C. Villani, Immersion - De la science au Parlement, Flammarion, 2019.

2 B. Kalman, “Re-Road. End of life strategies of Asphalt Pavements”, Project Final Report, European Commission DG Research FP7 Research Program, 59 p., 2013.

3 A. Dony, L. Ziyani, I. Drouadaine, S. Pouget, S. Faucon-Dumont, D. Simard, V. Mouillet, J.-E. Poirier, T. Gabet, L. Boulangé, A. Nicolai, C. Gueit, “MURE National Project : FTIR Spectroscopy study to assess ageing of asphalt mixtures”, E&E 2016, Paper #154.

4 A. Pedraza, « Propriétés thermomécaniques d’enrobés multi-recyclés », thèse de doctorat ENTPE, 242 p., 2018.

5 J. Navaro, « Cinétique de mélange des enrobés recyclés et influence sur les performances mécaniques », thèse de doctorat, 312 p., 2011.

6 H. Paulus, J. Schick, J.-E. Poirier, “Assessment of dynamic surface leaching of monolithic surface road materials”, Journal of Environmental Management, Vol. 176, p. 79-85, 2016.

7. Sétra, Acceptabilité de matériaux alternatifs en technique routière. Évaluation environnementale, Guide méthodologique, 28 p., 2011.

8. D. Ramirez Cardona, S. Pouget, « Propriétés de surface de chaussées en enrobés multi-recyclés », livrable 3.3 du projet ANR ImprovMure, 25 p., 2018.