Retour sur le CementLAB 2024 - Innovation, décarbonation : réinventer la construction

L'industrie cimentière est engagée dans un profonde transformation, pour aller plus vite et plus loin dans l'atteinte des objectifs de neutralité carbone. Le 21 novembre 2024, France Ciment a réuni plus de cent acteurs lors du CementLAB autour de trois grands thèmes : la décarbonation des procédés, la circularité des ressources et la frugalité constructive. Découvrez les moments clés de cet événement et les perspectives pour son édition 2025, axée sur la thématique « Mixité, sobriété, capture du carbone : vers de nouvelles approches constructives ».

La conférence proposée par le CementLAB s’ouvre sur une note prospective avec l’intervention de Maxime Blondeau, cosmographe, entrepreneur et membre de la Société de géographie. Il invite à « réinventer notre vision collective du territoire », appelant à inscrire les mutations techniques dans une réflexion plus large sur l’habitabilité du monde.

Face à l’effondrement du vivant, au changement climatique et à l’artificialisation, il plaide pour une nouvelle approche de la géographie, régénérative, qui vise à articuler climat, sol, eau, vivant, production et logement. « Il faut repenser la façon dont on produit, on construit, on habite. » Il insiste sur la nécessité d’aller au-delà de la réduction des impacts environnementaux, en contribuant activement à la régénération des territoires.

Cette entrée en matière donne le ton des discussions à venir, rythmées par trois tables-rondes et six témoignages « d’innovateurs ».

Table ronde 1 - Décarbonation des process : une nouvelle révolution industrielle

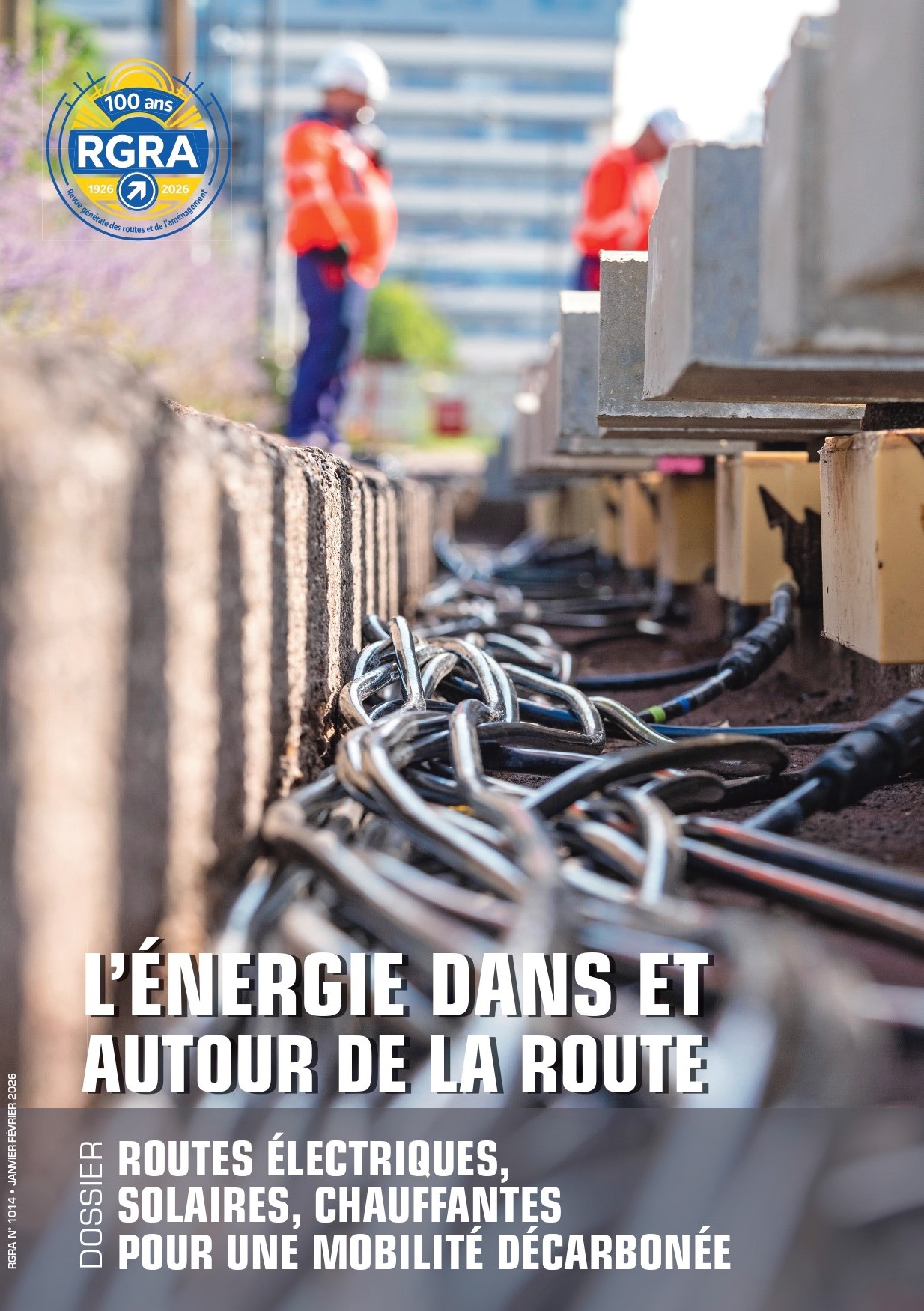

Trois intervenants exposent ici les leviers techniques, dynamiques industrielles et enjeux de recherche liés à la décarbonation du secteur cimentier (photo 1).

photo_1.jpg

Les 4 leviers de la décarbonation

Pour Mélisande Couespel, directrice des Enjeux Climat de France Ciment, le tournant est clair : « Ce qui change aujourd’hui, ce ne sont pas tant les solutions que l’ampleur inédite des investissements engagés ». La feuille de route 2023 de la filière en est la preuve.

Cette feuille de route repose sur quatre leviers :

- Réduire la part de clinker, principe actif des ciments. Aujourd’hui, la manière la plus simple de réduire rapidement l’empreinte environnementale des ciments est de diminuer leur teneur en clinker, tout en conservant leur résistance mécanique. « La disponibilité des ajouts classiques, comme les laitiers sidérurgiques ou les cendres volantes, va décroître. C’est pourquoi Il faut diversifier nos sources, avec des matériaux comme les argiles calcinées, les fines de verre ou de béton recyclés », poursuit Mélisande Couespel. L’objectif est de passer d’une teneur moyenne en clinker de 77 % en 2015 à 68 % en 2030, soit une économie estimée à 1 million de tonnes de CO₂.

- Remplacer les combustibles fossiles utilisés dans les fours par des combustibles de substitution issus de déchets non recyclables (CSR – combustible solide de récupération, huiles usagées, solvants…). Le secteur en utilise déjà 52 %, avec un objectif de 80 % à horizon 2030, pour un gain potentiel de 1,4 million de tonnes de CO₂.

- Améliorer l’efficacité énergétique, via des adaptations de process comme le passage à la voie sèche avec précalcinateur ou la récupération de chaleur.

- Recourir aux technologies de captage, stockage et valorisation du carbone (CCUS – Carbon Capture Utilisation and Storage) apparaît incontournable pour traiter les deux tiers d’émissions résiduelles liées à la décarbonatation du calcaire. « Le CCUS ne pourra être déployé qu’en complément des autres leviers, une fois ceux-ci pleinement actionnés », précise Mélisande Couespel.

L’équipementier, partenaire de la transition

Damien Chudeau, responsable du centre de recherche, division Ciment et Minéraux de Fives, insiste : « En tant qu’équipementier, nous intervenons sur l’ensemble de ces leviers ». Fives FCB conçoit, teste et optimise des équipements pour les cimenteries, du broyeur au four rotatif, via une station d’essai semi-industrielle :

- « Sur la réduction du clinker, nous aidons nos clients à intégrer de nouveaux ajouts, comme les argiles locales, parfois peu réactives. Grâce à nos tests, on peut identifier comment les calciner ou les enrichir ».

- Le responsable évoque également le développement de broyeurs ultra haute finesse de dernière génération, afin de réduire la quantité de clinker nécessaire pour atteindre la performance attendue.

- Autres travaux en cours : l’intégration de combustibles alternatifs grossiers, difficiles à valoriser sans traitement, ou encore le recours à des fines de béton recyclé, après recarbonatation.

La recherche publique structure l’avenir du secteur

En amont de ces innovations se trouve la recherche fondamentale. Antonio Pires Da Cruz, Program Manager à IFP Énergies nouvelles et codirecteur du programme PEPR (Programme et équipements prioritaires de recherche) Spleen, présente ce programme stratégique financé dans le cadre de France 2030, visant à décarboner l’industrie.

Spleen s’organise en quatre axes de recherche complémentaires

- nouvelles énergies pour la chaleur industrielle (hydrogène, ammoniaque…) ;

- amélioration des procédés ;

- valorisation du carbone fatal ;

- outils numériques pour la mesure et le pilotage.

« Nous travaillons sur des niveaux de maturité technologiques (TRL) très bas, mais avec l’objectif clair de transférer ces briques vers l’industrie », souligne Antonio Pires Da Cruz.

Le programme intègre aussi des dimensions transversales : ACV, acceptabilité sociale du stockage géologique (projet Sésame), écologie industrielle… « Multiplier les solutions est une bonne chose, mais il faut accompagner leur déploiement, en impliquant les territoires », souligne-t-il.

Il faut changer d’échelle

Pour les trois intervenants, il est primordial de créer un environnement industriel propice à travers une tarification carbone claire, des mécanismes de financement adaptés, une visibilité réglementaire ou une synchronisation des investissements dans toute la chaîne CCUS.

Plus spécifiquement, la création d’un marché pour les ciments bas carbone, via notamment les marchés publics, est nécessaire. De même que soutenir l’économie circulaire, en valorisant les déchets non seulement comme combustibles, mais aussi comme matières premières. Enfin, il est impératif de garantir des conditions de concurrence équitables entre producteurs européens et extra-européens, notamment via le prix du carbone. C’est à ces conditions que le secteur pourra changer d’échelle.

L’accélérateur fabriqué par Imerys est constitué d’une base d’aluminates de calcium vitreux, ultra-réactifs. « Déjà testée en préfabrication, en béton projeté ou par temps froid, cette technologie promet d’optimiser les cycles de production sans pénaliser les performances à long terme », assure Hervé Fryda. Encore en phase pilote, elle soulève des défis normatifs, mais ouvre une voie prometteuse pour la démocratisation des bétons bas carbone.

Table ronde 2 - La circularité : réduire l'empreinte matière des matériaux

Réduire l’empreinte matière des matériaux est essentiel pour limiter notre impact environnemental. Les trois intervenants abordent ici les défis liés à l’intégration de la circularité dans la production et à la préservation des ressources minérales, avec en toile de fond l’objectif de massification et de normalisation des innovations.

Responsabilité élargie, une filière à construire

Mathieu Hiblot, directeur d’Écominero, rappelle que l’éco-organisme a été créé pour répondre à l’extension de la REP (responsabilité élargie du producteur) au bâtiment. « Nous couvrons aujourd’hui plus de 3 700 points de reprise. La reprise est gratuite si le déchet est trié, ce qui favorise son recyclage ou son réemploi. »

Au-delà de la logistique, l’ambition est de stimuler l’innovation dans le recyclage, notamment sur des matériaux peu valorisés comme la céramique, les terres cuites ou les bétons cellulaires. Le gisement est estimé à 15 millions de tonnes de déchets par an, dont 8 à 10 millions de tonnes de béton.

La start-up propose deux gammes :

• ReAct Blend, un additif compatible avec les ciments existants ;

• ReAct Pure, un liant alternatif utilisable seul dans certaines applications.

Une première unité industrielle d’une capacité de 15 000 tonnes a démarré en Californie.

Le parcours complexe de l’innovation

C’est sur ce point qu’intervient Anca Cronopol, en charge du développement des partenariats au CSTB. « Déployer une innovation dans la construction, c’est un parcours passionnant, mais complexe », résume-t-elle. « Après la R&D, il faut démontrer l’aptitude à l’usage, convaincre l’ensemble des acteurs et franchir les étapes de l’évaluation technique, puis de l’adoption dans les pratiques professionnelles ».

Cette complexité du système d’évaluation et de validation technique permet de tester et prouver l’innovation : « Lors de cette étape, il y a beaucoup de tests réalisés en laboratoire. Il faut trouver la bonne corrélation entre le matériau, le produit et l'usage […] puisque in fine on fera des ouvrages avec ces matériaux ».

L’entreprise construit actuellement sa première usine à Saint-Maximin, dans l’Oise, sur le site d’une ancienne carrière. Elle prévoit d’y produire 200 000 tonnes par an d’un liant à empreinte carbone réduite, avec une empreinte de seulement 95 kg de CO₂ par tonne. « Notre différenciation repose sur notre position de recycleur et notre savoir-faire pour gérer des mélanges complexes », explique Guillaume Luu, directeur du développement industriel. Le démarrage de cette usine est prévu pour mi-2025.

Normalisation : la clé de la massification

Xavier Guillot, président du comité technique européen « Ciment et chaux de construction » CEN/TC 51, souligne quant à lui le rôle central des normes pour structurer et généraliser les pratiques.

Il rappelle les récentes avancées :

- la norme EN 197-5, qui encadre les ciments à teneur réduite en clinker ;

- la norme EN 197-6, première à autoriser l’usage de fines de béton recyclé comme constituant cimentier.

« Ce sont des pas décisifs vers une industrie plus circulaire », se réjouit-il. Mais ces normes sont lentes à construire, car elles reposent sur des preuves scientifiques, des essais de durabilité et des compromis entre pays.

Pour aller plus loin, le projet européen SuStaCem (Sustainability Standardisation Cement) vise à accélérer cette intégration des matériaux alternatifs, via « l’évaluation de leur durabilité et la mutualisation des bonnes pratiques pour les transformer en standards européens ».

Vers une circularité cohérente

Les synergies entre filières françaises et initiatives européennes se dessinent. « La REP bâtiment est franco-française, mais le besoin de structuration est commun », affirme Mathieu Hiblot, qui s’inspire déjà des retours de SuStaCem sur l’intégration de terres cuites.

Xavier Guillot abonde : « Il faut cartographier les ressources disponibles à l’échelle européenne pour en faire de vrais leviers de décarbonation. »

Adapter l’évaluation à l’urgence

Pour conclure, les intervenants appellent à faire évoluer les outils d’évaluation. « Le système fonctionne, mais il doit devenir plus réactif, plus lisible, plus pédagogique », affirme Xavier Guillot. Une perspective que partage Anca Cronopol : « L’innovation ne doit pas être freinée par nos outils, mais accompagnée dans sa diffusion. »

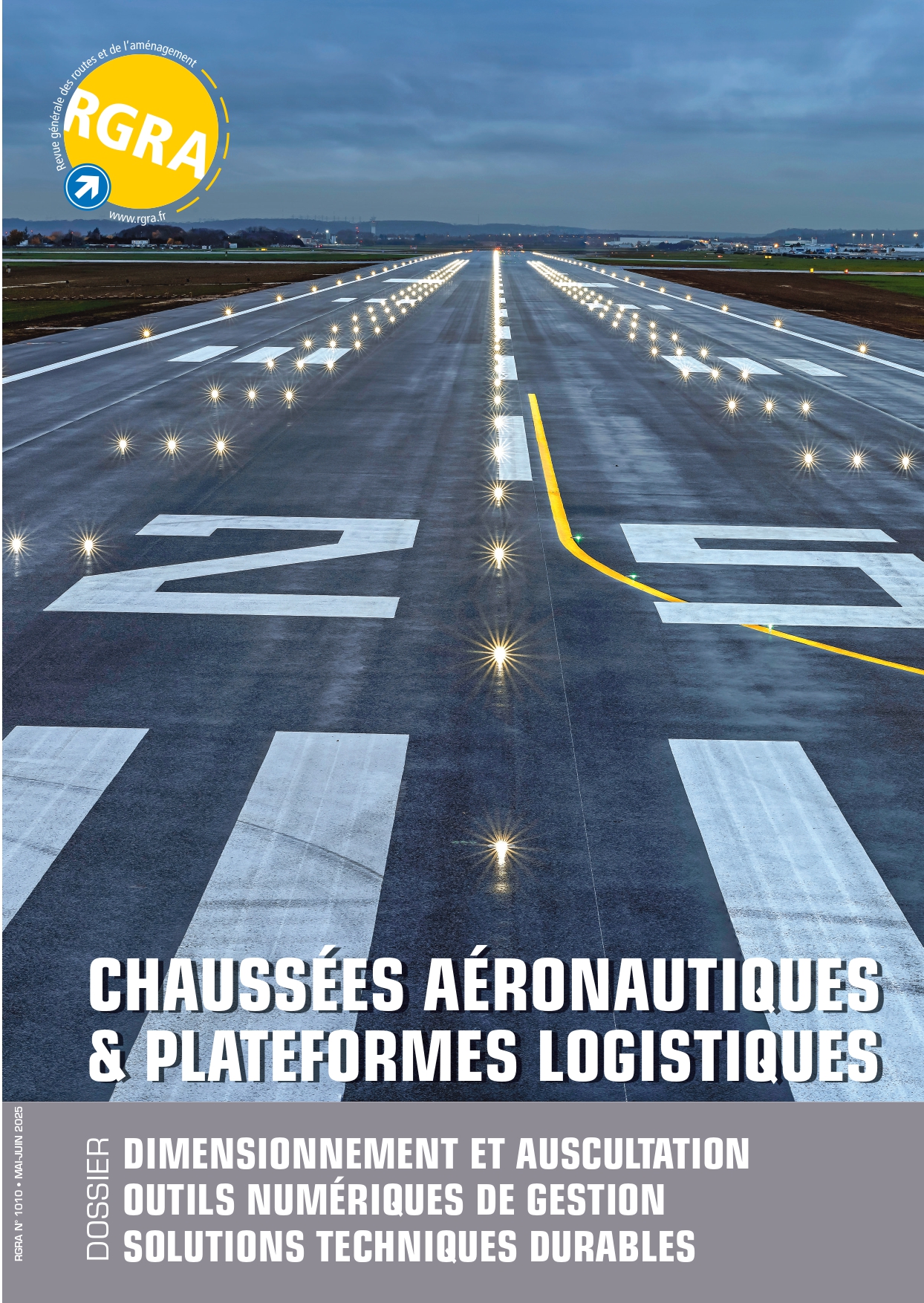

Table ronde 3 - Construire mieux avec moins : repenser la construction

« Construire mieux avec moins » : cette formule, qui conjugue frugalité, mixité et sobriété, revient de plus en plus dans le monde de la construction. Mais est-ce un idéal ou un objectif atteignable ? Les acteurs de la filière disposent-ils de solutions concrètes et viables, techniquement et économiquement ? Lors de cette table ronde, trois experts croisent leurs regards autour d’un matériau à la fois incontournable et controversé : le béton (photo 2).

photo_2.jpg

Grandeur et misère du béton

« Grandeur et misère du béton » : ainsi Étienne Tricaud, président de Bétocib, architecte et ingénieur, résume-t-il la trajectoire de ce matériau. Glorifié pour avoir reconstruit l’Europe et bâti ses infrastructures, il a ensuite été décrié pour ses excès. Aujourd’hui, son empreinte carbone, sa consommation de ressources (sable, eau) et son rôle dans l’artificialisation des sols sont au cœur des critiques.

Mais peut-on s’en passer ? « Il n’y a pas beaucoup de bâtiments de plusieurs étages sans béton dans leurs fondations », rappelle-t-il. Le sujet n’est donc pas de s’en débarrasser, mais de mieux l’utiliser. Bétocib défend une approche raisonnée : « le bon matériau au bon endroit ». L’association publie des guides et valorise des démarches exemplaires via les Trophées Béton Pro.

L’étude montre que les choix des concepteurs – résistance mécanique, charges d’exploitation, trames, type de dalle – ont un impact direct sur les émissions. Un espacement plus réduit entre poteaux, une dalle nervurée plutôt que pleine ou la juste prescription des performances peuvent réduire l’empreinte carbone structurelle jusqu’à 60 %. À condition d’en faire une priorité dès la conception.

Vers un béton plus sobre

« Le ciment devient plus vertueux, mais il faut parler du béton dans son ensemble », insiste Marc Quiertant, directeur de l’unité de recherche de l’ESTP.

Le béton mobilise d’importants volumes de granulats. Pour en limiter l’impact, l’ESTP explore le réemploi et l’usage de matériaux biosourcés (copeaux de bois, coques de riz, écorces…) adaptés aux bétons non structurels à fonction thermique ou acoustique. D’autres pistes sont testées, comme des structures hybrides bois-béton ou des poutres mixtes. « Ces innovations exigent plus d’ingénierie, mais permettent d’économiser la matière. À condition de repenser certaines exigences : plus une structure est tendue – avec des porte-à-faux par exemple – plus elle coûte en ressources. »

Un matériau puissant mais discret

Florent Dubois, directeur du déploiement bas carbone chez Nexity, souligne la difficulté à valoriser les innovations liées au béton : « Il est puissant, mais discret. Ses améliorations sont difficiles à montrer, à raconter. » Résultat : il est plus facile de mobiliser autour de solutions alternatives que d’optimiser du béton.

Pourtant, cette optimisation peut être tout aussi vertueuse. Nexity mise sur des indicateurs de sobriété dès la conception, des structures plus simples et l’acceptation de solutions industrielles optimisées. « Pour faire accepter ces choix, il faut les rendre visibles, désirables, commercialisables », estime-t-il. L’opération « Essentiel », à Lyon, sans chauffage ni climatisation, mise ainsi sur l’inertie thermique du béton.

Une transition à accompagner

Pour accompagner cette mutation, encore faut-il former les acteurs. Marc Quiertant défend les doubles cursus architecte/ingénieur et rappelle le rôle de la recherche publique pour explorer de nouvelles pistes, comme les armatures composites qui réduisent la masse de béton.

Étienne Tricaud appelle, lui, à revaloriser une esthétique de la sobriété. Le béton n’a pas besoin d’être masqué : béton de site, béton de terre, béton recyclé…, ses formes brutes peuvent incarner une ambition architecturale forte.

En somme, le béton d’aujourd’hui n’est plus celui d’hier. Sa transformation est peut-être moins visible que d’autres matériaux à la mode, mais elle est bien réelle. Pour construire mieux, avec moins et pour longtemps.

La décarbonation, une course contre la montre

En clôture, Bruno Pillon, président de France Ciment (photo 3), rappelle l’ampleur de la transformation en cours : « C’est une véritable révolution industrielle, qui exige la mobilisation de toute la chaîne de valeur : cimentiers, industriels, architectes, chercheurs, pouvoirs publics… ». Car la décarbonation est une course de vitesse. Il faut innover, industrialiser, agir vite pour maintenir les industries sur les territoires. Il appelle aussi à faire évoluer les outils réglementaires, comme l’ACV (analyse de cycle de vie) dynamique, et à renforcer les écosystèmes territoriaux autour des usines et futurs hubs de décarbonation.

photo_3.jpg

Rendez-vous est donné pour la prochaine journée de conférence du CementLAB, le 20 novembre 2025 au Laho Business Center, sur la thématique « Mixité, sobriété, capture du carbone : vers de nouvelles approches constructives ».

« Il n’existe pas d’êtres vivants faits de matière pleine », rappelle Ximena Walerstein, cofondatrice. Leur première dalle, légère et autoportante, permet d’économiser jusqu’à 70 % de matière tout en conservant les mêmes performances mécaniques. Elle intègre aussi des fonctions comme l’isolation ou le passage des fluides et simplifie le second œuvre.